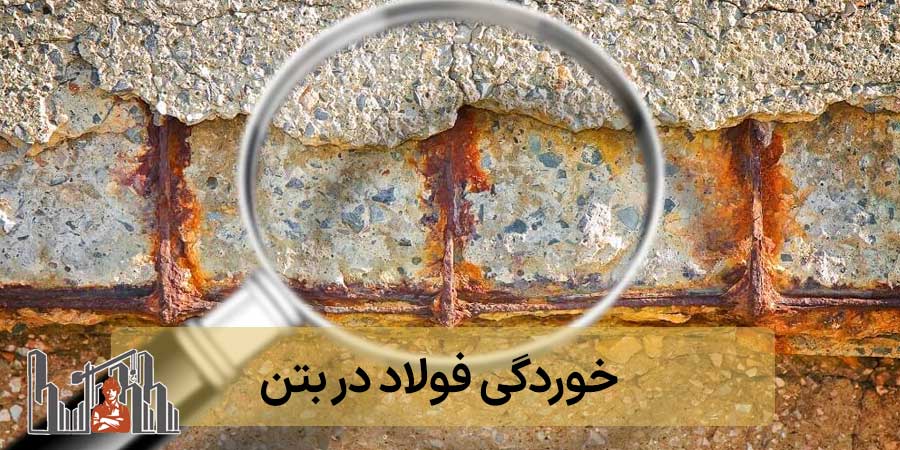

خوردگی آرماتورهای فولادی عامل اصلی فرسودگی سازههای بتنی محسوب میشود. با رویکرد حفاظت از خوردگی فولاد در بتن امکان محافظت در برابر کاهش ظرفیت باربری سازه و در بدترین حالت، شکست کامل یک بخش فراهم میشود و در نتیجه به کاهش قابل توجه هزینههای تعمیر نیز منتهی خواهد شد.

زوال عملکرد سازههای بتن مسلح موجود (RC) به دلیل خوردگی آرماتورهای فولادی داخلی برای مدت طولانی، به ویژه برای سازههای RC در محیطهای تهاجمی، مسئلهای جهانی محسوب میشود. اگرچه تحقیقات گستردهای در مورد خوردگی فولاد در دهههای گذشته انجام شده است، اما هنوز یک مشکل چالش برانگیز در مهندسی عمران است.

روشهای تشخیص میتواند به صورت مستقیم مبتنی بر اصول الکتروشیمیایی و فیزیکی مرتبط با فرآیند خوردگی فولاد یا روشهای غیرمستقیم مبتنی بر اندازهگیری خسارات ناشی از خوردگی در بتن مسلح، باشد.

پیشنهاد تهران تخریب: در رابطه با برش بتن مسطح بیشتر بدانید

علت خوردگی فولاد در بتن چیست؟

به طور کلی، خوردگی فولاد در بتن به واسطه کربناته شدن یا توسط کلریدها ایجاد میشود. کربناته شدن به این معنی است که دی اکسید کربن موجود در هوا با کلسیم داخل بتن واکنش میدهد. این بدان معناست که PH بتن در حال کاهش است و فولاد شروع به خوردگی میکند و در نتیجه راهکارهای پیشگیرانه یا بهسازی برای حفاظت از خوردگی فولاد در بتن لازم است.

روشهای حفاظت از خوردگی فولاد در بتن

با توجه به مکانیسم حفاظتی، روشهای حفاظت از خوردگی به دو دسته «راهحلهای پیشگیرانه» و «راهحلهای بهسازی» دستهبندی میشوند:

- راه حلهای پیشگیرانه: شامل پوشش کامپوزیت سیمانی الیافی مقاوم سازی شده با مصالح تقویتشده (HPFRCC)، پوشش ضد خوردگی و بازدارنده خوردگی است.

- راه حلهای بهسازی شامل حفاظت کاتدیک، حفاظت (CP) و استخراج الکتروشیمیایی کلرید (ECE) است.

در این بین، روکش HPFRCC به دلیل دوام بالا در جلوگیری از خوردگی موثر در نظر گرفته میشود، اگرچه به دلیل خواص مکانیکی عالی آن عمدتاً برای تقویت استفاده میشود، در حالی که پلیمر تقویت شده با فیبر کربن (CFRP) نیز میتواند هم به عنوان ماده تقویت کننده و هم به عنوان آند در حفاظت و استخراج الکتروشیمیایی کلرید عمل کند.

قلیایی شدن مجدد برای حفاظت از خوردگی فولاد در بتن

در این روش با نفوذ دی اکسید کربن اتمسفر به پوشش بتن کربناسیون یا همان افت pH صورت میگیرد. لایه کربناته از سطح بتن به سمت فولاد تقویت کننده پیش میرود و لایه فولاد غیر فعال شده را تغییر میدهد. به این ترتیب حلقه محافظی از بتن با درصد قلیایی زیاد ایجاد میشود که در اطراف آرماتور قرار گرفته است. در عین حال، سطح بتن در تماس با ژل الکترولیتی، محلول قلیایی را جذب میکند که بیشتر و عمیق تر نفوذ میکند.

حفاظت گالوانیکی برای نگهداری از فولاد در بتن

حفاظت گالوانیکی، تکنیک شناخته شده برای حفاظت از خوردگی فولاد در بتن، بدون منبع تغذیه خارجی است. جریانهای حفاظتی از اختلاف پتانسیل بین فولاد و آلیاژ روی هنگام قرار دادن در بتن ایجاد میشود.

آند آلیاژ روی، فلزی با پایداری کمتر از فولاد است که باید محافظت شود و ترجیحاً میسوزد و جریان حفاظت کاتدی را ایجاد میکند. سپس آرمیچر در حالت ایمنی الکتروشیمیایی قرار میگیرد.

تهران تخریب بزرگترین مجموعه اجاره ابزار و تخریب در تهران: اجاره پیکور و اجاره هیلتی، کاشت میلگرد، تنها با یک تماس ابزار مورد نیاز خود را تهیه نمایید.

4 مرحله اضافی برای محافظت از فولاد در برابر خوردگی

بتن یک مصالح ساختمانی مبتکرانه محسوب میشود که در ترکیب با فولاد تقویت شده، ظرفیت فوق العادهای از خود نشان میدهد. ترکیب فولاد و بتن این مزیت را دارد که در شرایط عادی PH بالای بتن یک لایه غیرفعال کننده از هیدروکسیدهای آهن را بر روی سطح فولاد ایجاد میکند که از آن در برابر خوردگی محافظت میکند. با وجود این، دوام عملکرد فولاد ممکن است به واسطه وجود نمک و رطوبت به خطر بیفتد.

به منظور جلوگیری از خوردگی یا تاخیر در شروع آن و در نتیجه افزایش عمر سازه، چهار مرحله اضافی را میتوان برای محافظت از فولاد در برابر خوردگی انجام داد:

-

افزایش کیفیت بتن

افزایش کیفیت بتن به معنای کاهش تعداد و اندازه منافذ مویرگی است. این امر باعث افزایش چگالی در بافت بتن و در نتیجه مانع از انتقال کلریدها یا CO2 به داخل بتن میشود.

-

افزایش پوشش بتن

کاهش نسبت آب به سیمان (w/c) از طریق استفاده از کاهندههای آب با برد بالا یا استفاده از مواد سیمانی مکمل مانند خاکستر بادی، دود سیلیس یا پوزولانهای طبیعی فرصتهایی را در فناوری بتن برای بهبود طراحی مخلوط بیشتر نشان میدهد.

حفاظت از خوردگی فولاد در بتن مستلزم توجه بیشتر به محل مناسب عملآوری بتن و پتانسیل انقباض مخلوط بتن است، زیرا ترکهای کوچک میتوانند به کلریدها یا CO2 اجازه نفوذ به فولاد تقویت شده را بدهند.

-

استفاده از بازدارندههای خوردگی

بازدارندههای خوردگی در طول فرآیند مخلوط شدن به بتن اضافه میشود. آنها تاثیر قابل توجهی بر چگالی بتن یا نفوذ کلریدها یا CO2 ندارند، اما مستقیماً بر روند خوردگی تأثیر میگذارند.

بازدارندههای خوردگی به روشهای مختلفی تعریف میشوند. از یک طرف، یا به عنوان ماده افزودنی که میتواند زمان شروع خوردگی را به تعویق بیندازد یا به عنوان ماده ای که نرخ خوردگی فولاد جاسازی شده را کاهش میدهد یا اینکه در بتن حاوی کلرید هر دو نقش را خواهد داشت.

طبق تعریفی دیگر، یک بازدارنده خوردگی باید نرخ خوردگی و ناحیه خورده شده میلگردهای بتن حاوی کلرید را کاهش دهد.

محصولات اصلی که امروزه به عنوان بازدارنده های خوردگی مورد استفاده قرار میگیرند، محصولات مبتنی بر نیتریت کلسیم یا بازدارندههای خوردگی آلی آمینو استر هستند.

-

استفاده از پوششهای محافظ

از پوششهای محافظ برای کاهش ورود کلریدها یا دی اکسید کربن و حفاظت از خوردگی فولاد در بتن استفاده میشود. پوششها را میتواند روی سطح بتن یا روی خود میلگردهای فولادی قبل از ریختن بتن استفاده کرد.

بیشتر بخوانید: بتن کن چیست و بهترین بتن کن های بازار کدامند؟

خوردگی فولاد تقویت شده و سایر فلزات قرار گرفته در آن، علت اصلی زوال بتن است. هنگامی که فولاد خورده میشود، فولاد زنگ زده حجم بیشتری را اشغال خواهد کرد. این انبساط باعث ایجاد تنشهای کششی در بتن میشود که در نهایت میتواند باعث ترک خوردگی، لایه لایه شدن و پوسته پوسته شدن بتن شود.

خوردگی بتن عمدتاً ناشی از موارد زیر است:

- آب نمک یا آب زیرزمینی اسیدی

- میکروبها در لولههای فاضلاب

- سولفاتها

- کلریدها

- نیتراتها

- فلوراید

- سولفیدها

- زبالههای صنعتی مانند سرباره و گازهای خورنده.

نوشتن نظر